Підвищення ефективності пилки по металу

-

1. Кількість стружки залежить від розрізаємого матеріала і впливає не режимну частину різання та концетрацію МОР

1. Кількість стружки залежить від розрізаємого матеріала і впливає не режимну частину різання та концетрацію МОР

2. Cтрічкові пили не мають ламатися під час різання. Нормальним зносом є затуплення пили

2. Cтрічкові пили не мають ламатися під час різання. Нормальним зносом є затуплення пили

3. Правильний процес обкатки підвищує ресурс полотна на 50%

3. Правильний процес обкатки підвищує ресурс полотна на 50%

4. Дотримання рекомендацій режимів порізки підвищує срок роботи пили

4. Дотримання рекомендацій режимів порізки підвищує срок роботи пили

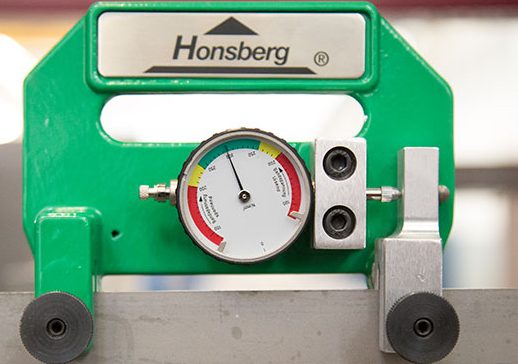

5. Неправильний натяг пили суттєво зменщує ресурс інструмента

5. Неправильний натяг пили суттєво зменщує ресурс інструмента

6. Вчасна заміна щітки очістки полотна та регулювання направляючих істотно підвищує срок служби полотна

6. Вчасна заміна щітки очістки полотна та регулювання направляючих істотно підвищує срок служби полотна

Розпилювання пруткової або профільної заготовки на мірні заготовки є одним з перших етапів у багатьох процесах кування, але чомусь роботі стрічкової пилки та її обладнанню часто не приділяється належна увага. У цій статті йдеться про те, як підвищити ефективність роботи та продуктивність стрічкової пилки.

Якщо на вашому виробничому майданчику є один верстат, який не отримує належної уваги, це, швидше за все, стрічкова пила. Для багатьох металообробних цехів вона в гіршому випадку є вузьким місцем, а в кращому - ігнорується. Але, вимірюючи і покращуючи термін служби і ефективність стрічкової пилки, можна знизити витрати і підвищити продуктивність в рамках всієї операції.

Ефективність і продуктивність стрічкової пилки значною мірою залежать від цих чотирьох факторів:

Типи стрічкових пил

У більшості металообробних цехів термін служби полотна та швидкість різання мають пріоритет над іншими критеріями продуктивності, такими як якість поверхні. Але важливо пам'ятати, що подібно до того, як витрата палива автомобіля зменшується, чим швидше ви їдете, термін служби полотна і швидкість різання також мають зворотну залежність. Одне з останніх удосконалень в конструкції полотна - це хвиляста спинка стрічкового полотно (Impact Plus IP). Завдяки фрезеруванню серії поступових нахилів або хвиль на задній кромці полотна виробники змогли підвищити продуктивність до 20%. IP збільшують проникнення зуба за рахунок прикладання більшої сили при різанні при тій самій величині тиску подачі. Найбільші переваги IP можна побачити при різанні матеріалів більшого діаметру. Оскільки конструкція також зменшує тертя, вони ідеально підходять для аерокосмічних сплавів та інших сплавів, які тверднуть при терті. Хвилясту задню кромку можна наносити як на біметалеві, так і на твердосплавні полотна. У чому різниця? Біметалічні полотна мають твердість кінчика зуба 67-69 RC, а твердосплавні полотна - 90 RC і більше. Якщо твердосплавні леза ріжуть швидше і служать довше, чи не варто всім ними користуватися? Не обов'язково. Вибір типу полотна, який підходить для Вашої роботи, залежить від багатьох факторів, таких як жорсткість пилки, тип і стан матеріалу, що розрізається. Крім того, вартість твердосплавного полотна може бути втричі вищою, ніж біметалевого. Для більш детального вивчення цих варіантів проконсультуйтеся з фахівцем Геомоторс зі стрічкових пилок.

Формування стружки

Ця різниця у вартості лише частково пояснює, чому біметалеві стрічкові пилки залишаються стандартом у ковальській промисловості, в той час як більшість інших операцій з обробки перейшли на більш якісні інструменти з твердосплавними наконечниками. Хоча твердосплавні полотна коштують значно дорожче, ніж біметалічні, їх переваги можуть бути легко зведені нанівець недостатньою підготовкою оператора або поганим обслуговуванням верстата. Цільове навантаження стружки залежить від матеріалу, що ріжеться. Занадто високе навантаження стружки на зуб створює навантаження на привід верстата, збільшує знос полотна і призводить до шорсткості поверхні. При занадто низькому навантаженні стружки лезо буде терти, а не різати, що збільшує ризик руйнування. Сама стружка також може вказувати на те, що верстат працює із занадто високим або занадто низьким навантаженням стружки. Тонка, розпилена стружка часто означає, що подачу слід збільшити або зменшити швидкість стрічки. Товста, важка стружка вказує на протилежне - подачу слід зменшити або збільшити швидкість стрічки. Стрічкова пила, що працює при правильному завантаженні стружки, дає середню, нещільно згорнуту стружку.

Рівняння для визначення навантаження стружки в залежності від зуба стрічкової пилки

Навчання операторів стрічкових пилок щодо навантаження стружки на зуб і правильних процедур обкатки часто є низьким пріоритетом на завантаженому виробництві і перешкоджає інвестиціям в твердосплавні полотна. Знання навантаження стружки на зуб має вирішальне значення для того, щоб прикласти правильну кількість необхідної сили та контролювати кількість тепла, що виділяється. Навантаження стружки можна розрахувати, розділивши висоту різу (в дюймах) на добуток середнього значення TPI (кількість зубів на дюйм), помноженого на швидкість леза (см на хвилину) і час різу (в хвилинах).

Обкатка нового полотна пили

Інша важлива частина знань для операторів стрічкових пилок - це те, як правильно обкатувати нове полотно і чому це важливо. Уповільнення роботи стрічкової пилки для підвищення швидкості різання здається нелогічним, але це може збільшити термін служби полотна на цілих 50%. Хоча деякі виробники пропонують попередньо відточені (обкатані) твердосплавні полотна для певних матеріалів, таких як нержавіюча сталь, більшість полотен потребують обкатки, перш ніж вони зможуть працювати з максимальною ефективністю. Притирання леза також зменшує вібрацію та шум. Нове лезо схоже на олівець, заточений до тонкої межі. Занадто сильний тиск зламає кінчик олівця, створюючи нерівний, затуплений кінчик. Коли зубці стрічкової пилки вперше фрезеруються, на кінчику кожного зубця утворюється мікроскопічний задирок. Негайний вплив на ці зуби виробничих швидкостей подачі призведе до того, що задирка зірветься і забере з собою частину зуба, залишаючи полотно з затупленими, нерівними зубами з самого початку. Яка процедура припрацювання використовується на вашому підприємстві? Ця інформація, швидше за все, передавалася з вуст в уста, від одного працівника до іншого, причому більшість деталей при перекладі були перекручені. По-перше, цільова швидкість і подача леза повинні бути встановлені на основі марки і розміру матеріалу, що розрізається. Для біметалевих лез швидкість леза може залишатися постійною, але швидкість подачі повинна бути знижена на 1/3 або 1/2 протягом перших 10 хвилин або 100 квадратних дюймів різання, в залежності від того, що настане раніше (за деякими винятками). Використовуючи свої відчуття, щоб переконатися, що полотно не вібрує, швидкість подачі можна поступово збільшувати, поки не буде досягнута цільова швидкість. Для твердосплавних дисків почніть зі швидкості леза, що становить 3/4 від цільового значення, і швидкості подачі, що становить 1/2 від цільового значення. Через 10 хвилин поступово збільшуйте обидва показники до досягнення цільової швидкості та подачі.

Технічне обслуговування та вимірювання

Стрічкова пила - це більше, ніж просто її полотно, і вона настільки хороша, наскільки хороший технічний персонал, який її експлуатує та обслуговує. Рівні гідравлічної рідини та охолоджуючої рідини слід перевіряти після кожної зміни. Заміна полотна повинна також включати в себе очищення верстата, перевірку зносу та вирівнювання напрямних, а також заміну щітки для зняття стружки, якщо це необхідно. Останній пункт неможливо переоцінити: щітки для зняття стружки не є необов'язковими. Вони призначені для видалення стружки з зубців леза і запобігання повторному потраплянню стружки в розпил. Звичайні стружкові щітки складаються зі щетини, виготовленої зі сталі або армованого нейлону. Відсутність або зношеність стружкових щіток призводить до приварювання стружки до кінчиків зубців, поганої обробки поверхні, затуплення леза і скорочення терміну служби леза.

Висновки

Цеха вимагають від стрічкових пилок багато - швидке різання, часто з твердих і екзотичних сплавів, в жорстких умовах. Чи працює ваша операція розпилювання сьогодні більш ефективно, ніж вчора? Як ви вимірюєте ефективність? Встановіть свій орієнтир, а потім спробуйте впровадити деякі з рекомендацій, перерахованих в цій статті. Те, що вимірюється, покращується, і це так само вірно для продуктивності стрічкової пилки, як і для будь-якої іншої частини вашої роботи.